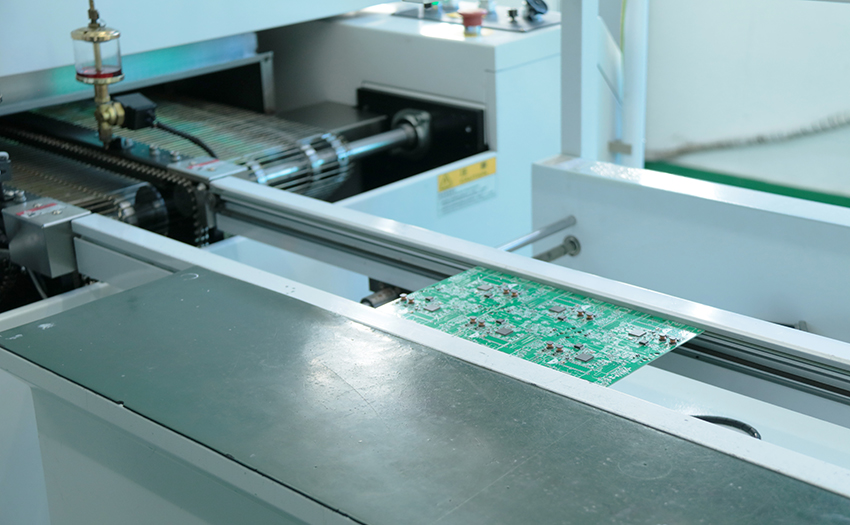

След период на интензивна и подредена инсталация, пускане в експлоатация и обучение за работа с оборудване, SMT производствената линия на Shenzhen HDV photoelectron technology Co., LTD беше официално пусната в производство на 15 август 2019 г. Преди това, чрез цялостно SMT производство на платката , операторът на оборудването беше допълнително запознат с работния поток и работните точки на цялото оборудване. В момента състоянието на работа е добро.

SMT (технология за повърхностен монтаж) в момента е най-популярната технология и процес в индустрията за сглобяване на електроника. От посещението в работилницата за SMT производственият процес на SMT включва главно няколко важни процеса като автоматична печатна машина GKG, японска машина за поставяне JUKI, преформатиране запояване, Shenzhou vision AOI, DIP вълново запояване. Стриктното и прецизно изпълнение на всеки процес е предпоставка за гарантиране на качеството на продукта.

1.Въведение в основното оборудване:

⑴.Автоматична печатна машина GKG:

С офсетов печат с паста за запояване, функцията за автоматично откриване на печат може да предотврати и контролира 70% от често срещаните дефекти в SMT операциите.

Изпратете една машина, автоматична смукателна плоча, прехвърлете PCB до следващата станция (автоматична печатаща машина)

⑵.Монтаж на Япония JUKI:

Универсалната машина е снабдена с високо прецизна камера, която може да идентифицира BGA и QFN тип дънни спойки, или интегрирани SOP и PLCC с висока стъпка от 0,4 мм.

Япония JUKI KE-2060 Монтаж

⑶. Запояване с препълване:

Максимална ширина на PCB: 500MM.

Температурна зона: Независим и прецизен температурен контрол от осем температурни зони, адаптиран към всички видове печатни платки, компоненти и процеси.

След повторното запояване, той влиза в етап на охлаждане и може също така да бъде временно съхраняван. Този процес може временно да съхранява 20 бр.

⑷.Shenzhou Vision AOI

Напълно автоматична оптична инспекция след пещта, с възможност за откриване на компоненти 0,6*0,3MM (0201), японската цветна камера Ricoh 3CCD може точно да идентифицира промяната на цвета на всеки компонент и да сравнява и открива лошо чрез сравнителен анализ, обработвайки 180 точки за откриване в секунда, бърза доставка и контрол на качеството са гарантирани.

AOI детекторът може да открие вида на компонента и ефекта на заваряване чрез автоматично откриване на добрия продукт и дефектния продукт.

2.Капацитет на производствената линия

Всяка линия може да произвежда типове части: 120 вида предни, 80 вида задни и 40 вида универсални MTS дискови подаващи устройства за непрекъсната употреба, общо 240 вида части.

Капацитет: 60000CPH на линия, изчислено при 150 точки на PCBA, може да произвежда 400 бр на час и може да произвежда PCBA 8000 бр на ден за 20 часа.

С пускането на новата производствена линия компанията значително ще съкрати времето за изследване и развитие на производството на прототипи и производството по поръчка на клиента. Времето за доставка на повечето продукти може да се контролира в рамките на една седмица.

Въвеждането на производствената линия SMT ефективно ще реши проблема със заваряването на някои части, които не могат да бъдат запоени ръчно по време на процеса на електрическа инсталация на нашата компания, и значително ще подобри ефективността на електрическите монтажни работи, качеството на заваряване и качеството на проверката.