Nach einer Zeit intensiver und geordneter Installations-, Inbetriebnahme- und Gerätebetriebsschulungen wurde die SMT-Produktionslinie von Shenzhen HDV Photoelectron Technology Co., LTD am 15. August 2019 offiziell in Betrieb genommen. Zuvor erfolgte die vollständige SMT-Produktion der Platine Der Anlagenbediener war außerdem mit dem Betriebsablauf und den Betriebspunkten der gesamten Anlage vertraut. Derzeit ist der Betriebszustand gut.

SMT (Surface Mounted Technology) ist derzeit die beliebteste Technologie und das beliebteste Verfahren in der Elektronikmontageindustrie. Beim Besuch der SMT-Werkstatt umfasst der SMT-Produktionsprozess hauptsächlich mehrere wichtige Prozesse wie die automatische Druckmaschine GKG, die Bestückungsmaschine Japan JUKI und Reflow Löten, Shenzhou Vision AOI, DIP-Wellenlöten. Die strenge und präzise Ausführung jedes Prozesses ist eine Voraussetzung für die Gewährleistung der Produktqualität.

1.Einführung in die wichtigsten Geräte:

⑴.Automatische Druckmaschine GKG:

Mit dem Lotpastendruck-Offset und der automatischen Druckerkennungsfunktion können 70 % der häufigsten Fehler bei SMT-Vorgängen verhindert und kontrolliert werden.

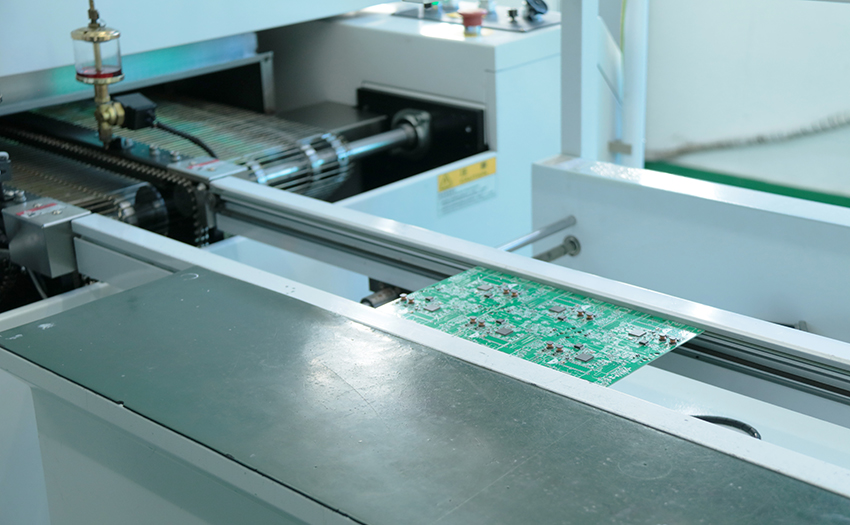

Senden Sie eine Maschine, automatische Saugplatte, übertragen Sie die Leiterplatte zur nächsten Station (automatische Druckmaschine).

⑵.Japan JUKI Mounter:

Die Universalmaschine ist mit einer hochpräzisen Kamera ausgestattet, die untere Lötkehlen vom Typ BGA und QFN oder integrierte SOP und PLCC mit einem Rastermaß von 0,4 mm erkennen kann.

Japan JUKI KE-2060 Mounter

⑶.Reflow-Löten:

Maximale Leiterplattenbreite: 500 mm.

Temperaturzone: Unabhängige und präzise Temperaturregelung mit acht Temperaturzonen, anpassbar an alle Arten von Leiterplatten, Komponenten und Prozessen.

Nach dem Reflow-Löten gelangt es in den Kühlschritt und kann auch zwischengelagert werden. Durch diesen Vorgang können 20 Stück vorübergehend gespeichert werden.

⑷.Shenzhou Vision AOI

Vollautomatische optische Inspektion nach dem Ofen, mit 0,6*0,3 mm (0201) Komponentenerkennungsfunktion, die japanische Ricoh 3CCD-Farbkamera kann die Farbveränderung jeder Komponente genau identifizieren und durch Vergleichsanalyse schlecht vergleichen und erkennen, wobei 180 Erkennungspunkte pro Sekunde verarbeitet werden. Schnelle Lieferung und Qualitätskontrolle sind garantiert.

Der AOI-Detektor kann den Typ des Bauteils und den Schweißeffekt erkennen, indem er automatisch das gute Produkt und das fehlerhafte Produkt erkennt.

2.Kapazität der Produktionslinie

Jede Linie kann Teiletypen produzieren: 120 Typen vorne, 80 Typen hinten und 40 Typen universeller MTS-Scheibenzuführer für den ununterbrochenen Einsatz, also insgesamt 240 Teiletypen.

Kapazität: 60.000 CPH pro Linie, berechnet bei 150 Punkten pro PCBA, kann 400 Stück pro Stunde produzieren und kann 20 Stunden lang 8.000 Stück PCBA pro Tag produzieren.

Mit der Einführung der neuen Produktionslinie wird das Unternehmen die Zeit für Forschung und Entwicklung in der Prototypenfertigung und Kundenauftragsfertigung erheblich verkürzen. Die Lieferzeit der meisten Produkte kann innerhalb einer Woche kontrolliert werden.

Die Einführung der SMT-Produktionslinie wird das Schweißproblem einiger Teile, die während des Elektroinstallationsprozesses unseres Unternehmens nicht manuell gelötet werden können, effektiv lösen und die Effizienz der Elektroinstallationsarbeiten sowie die Schweißqualität und Inspektionsqualität erheblich verbessern.