강렬하고 질서정연한 설치, 시운전 및 장비 운영 교육을 거친 후 Shenzhen HDV Photoelectron Technology Co., LTD의 SMT 생산 라인은 2019년 8월 15일 공식적으로 생산에 들어갔습니다. 이에 앞서 보드의 완전한 SMT 생산을 통해 , 장비 운영자는 전체 장비의 작동 흐름과 작동 지점을 더욱 잘 알고 있었으며 현재 작동 상태는 양호합니다.

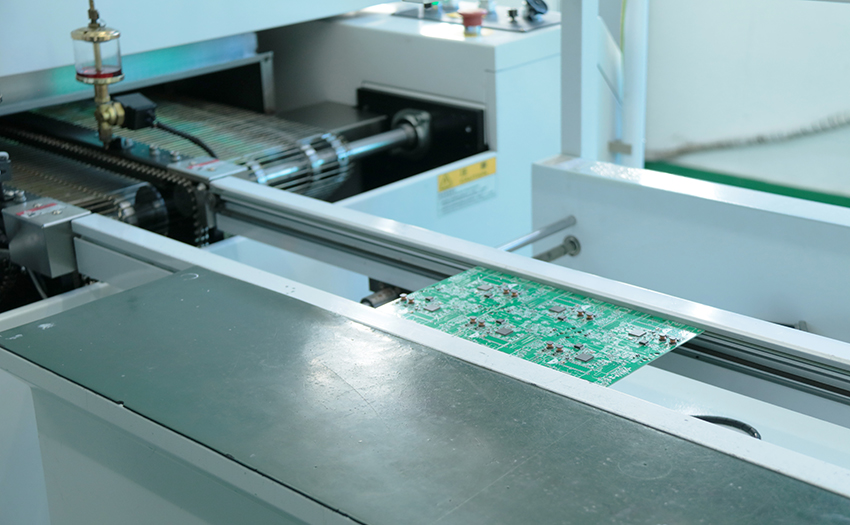

SMT(Surface Mounted Technology)는 현재 전자 조립 산업에서 가장 널리 사용되는 기술 및 프로세스입니다. SMT 워크샵 방문부터 SMT 생산 프로세스에는 주로 GKG 자동 인쇄기, 일본 JUKI 배치 기계, 리플로우와 같은 몇 가지 중요한 프로세스가 포함됩니다. 납땜, Shenzhou 비전 AOI, DIP 웨이브 납땜. 각 프로세스의 엄격하고 정확한 실행은 제품 품질 보장을 위한 전제 조건입니다.

1.주요 장비 소개:

⑴.GKG 자동 인쇄기:

솔더 페이스트 인쇄 오프셋, 자동 인쇄 감지 기능을 통해 SMT 작업에서 일반적인 결함의 70%를 예방하고 제어할 수 있습니다.

기계 1대 보내기, 자동흡착판, PCB를 다음 스테이션으로 이송(자동인쇄기)

⑵.일본 JUKI 마운터:

범용 기계에는 BGA 및 QFN 유형 하단 솔더 필렛 또는 0.4MM 피치 고집적 SOP 및 PLCC를 식별할 수 있는 고정밀 카메라가 장착되어 있습니다.

일본 JUKI KE-2060 마운터

⑶.리플로우 납땜:

PCB 최대 폭: 500MM.

온도 영역: 8개의 온도 영역이 독립적이고 정밀하게 온도를 제어하며 모든 종류의 PCB 보드, 구성 요소 및 프로세스에 적용됩니다.

리플로우 솔더링 후에는 냉각 단계에 들어가며 임시 보관도 가능합니다. 이 과정을 통해 임시로 20개를 저장할 수 있습니다.

⑷.선저우 비전 AOI

0.6*0.3MM(0201) 부품 감지 기능을 갖춘 일본 Ricoh 3CCD 컬러 카메라는 노 후 완전 자동 광학 검사를 통해 각 부품의 색상 변화를 정확하게 식별하고 비교 분석을 통해 불량하게 비교 및 감지할 수 있으며 초당 180개의 감지 지점을 처리합니다. 빠른 배송과 품질관리가 보장됩니다.

AOI 검출기는 양품과 불량품을 자동으로 검출하여 부품의 종류와 용접효과를 검출할 수 있습니다.

2.생산 라인 용량

각 라인은 부품 유형을 생산할 수 있습니다: 전면 120개 유형, 후면 80개 유형, 중단 없이 사용할 수 있는 범용 MTS 디스크 피더 40개, 총 240개 부품.

용량: 라인당 60000CPH(PCBA당 150개 지점으로 계산)는 시간당 400개를 생산할 수 있으며 20시간 동안 하루에 PCBA 8000개를 생산할 수 있습니다.

이번 신규 생산라인 가동으로 회사는 시제품 제작과 고객 주문 생산에 대한 연구개발 시간을 대폭 단축할 예정이다. 대부분의 제품의 리드타임은 일주일 이내에 제어될 수 있습니다.

SMT 생산 라인의 도입은 당사의 전기 설치 과정에서 수동으로 납땜할 수 없는 일부 부품의 용접 문제를 효과적으로 해결하고 전기 설치 작업의 효율성, 용접 품질 및 검사 품질을 크게 향상시킬 것입니다.