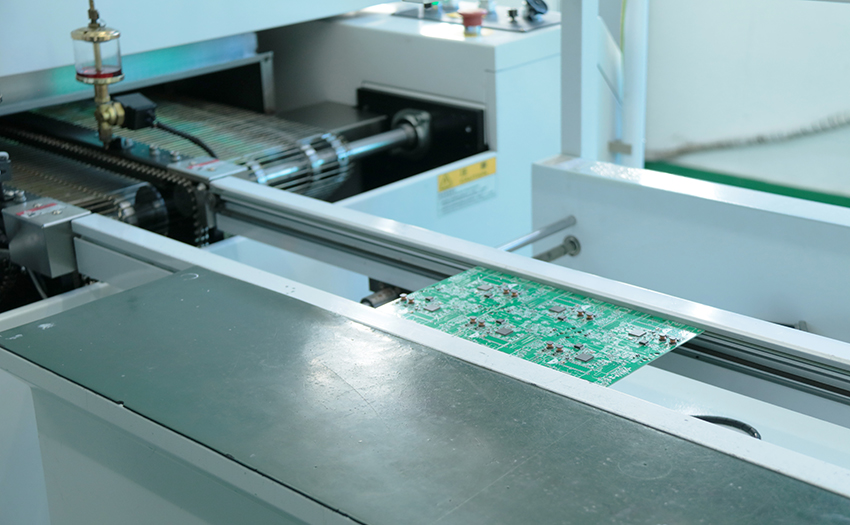

По период на интензивна и уредна обука за инсталација, пуштање во работа и работа со опрема, производната линија SMT на Shenzhen HDV photoelectron technology Co., LTD беше официјално пуштена во производство на 15 август 2019 година. Пред ова, преку целосно SMT производство на плочата , операторот на опремата беше дополнително запознаен со работниот тек и точките на работа на целата опрема. Во моментов, работната состојба е добра.

SMT (Surface Mounted Technology) е моментално најпопуларната технологија и процес во индустријата за склопување на електроника.Од посетата на работилницата SMT, процесот на производство SMT главно вклучува неколку важни процеси како што се автоматска машина за печатење GKG, машина за поставување JUKI во Јапонија, reflow лемење, Shenzhou визија AOI, лемење со DIP бранови. Строгото и прецизно извршување на секој процес е предуслов за обезбедување квалитет на производот.

1.Вовед во главната опрема:

⑴.GKG автоматска машина за печатење:

Со офсет печатење на паста за лемење, функцијата за автоматско откривање печатење, може да спречи и контролира 70% од вообичаените дефекти во SMT операциите.

Испратете една машина, автоматска плоча за вшмукување, префрлете ја ПХБ на следната станица (автоматска машина за печатење)

⑵.Јапонска монтажа JUKI:

Универзалната машина е опремена со камера со висока прецизност која може да ги идентификува филетите за лемење на дното од типот BGA и QFN или интегрирани SOP и PLCC со висина од 0,4 mm.

Јапонски прицврстувач JUKI KE-2060

⑶.Лемење со преточување:

ПХБ максимална ширина: 500 мм.

Температурна зона: Осум температурни зони независна и прецизна контрола на температурата, се прилагодуваат на сите видови PCB плочи, компоненти и процеси.

По повторното лемење, тој влегува во чекорот за ладење и исто така може привремено да се складира. Овој процес може привремено да складира 20 парчиња.

⑷.Шенжу Визија АОИ

Целосно автоматска оптичка инспекција по печка, со способност за откривање на компоненти 0,6*0,3MM (0201), камерата во боја Јапонија Ricoh 3CCD може точно да ја идентификува промената на бојата на секоја компонента и да споредува и да открие лошо со споредбена анализа, обработувајќи 180 точки за откривање во секунда, брза испорака и контрола на квалитетот се загарантирани.

Детекторот AOI може да го открие типот на компонентата и ефектот на заварување со автоматско откривање на добриот производ и неисправниот производ.

2.Капацитет на производствена линија

Секоја линија може да произведе типови на делови: 120 типови на предни, 80 типови на задни и 40 типови на универзални MTS хранилки за дискови за непрекината употреба, со вкупно 240 видови делови.

Капацитет: 60000 CPH по линија, пресметано на 150 поени по PCBA, може да произведе 400 парчиња на час и може да произведе PCBA 8000 парчиња дневно за 20 часа.

Со лансирањето на новата производна линија, компанијата значително ќе го скрати времето во истражување и развој на производство на прототипови и производство на нарачки од клиенти. Времето на носење на повеќето производи може да се контролира во рок од една недела.

Воведувањето на производната линија SMT ефикасно ќе го реши проблемот со заварување на некои делови кои не можат рачно да се залемат за време на процесот на електрична инсталација на нашата компанија и значително ќе ја подобри ефикасноста на работата на електричната инсталација, квалитетот на заварувањето и квалитетот на проверката.