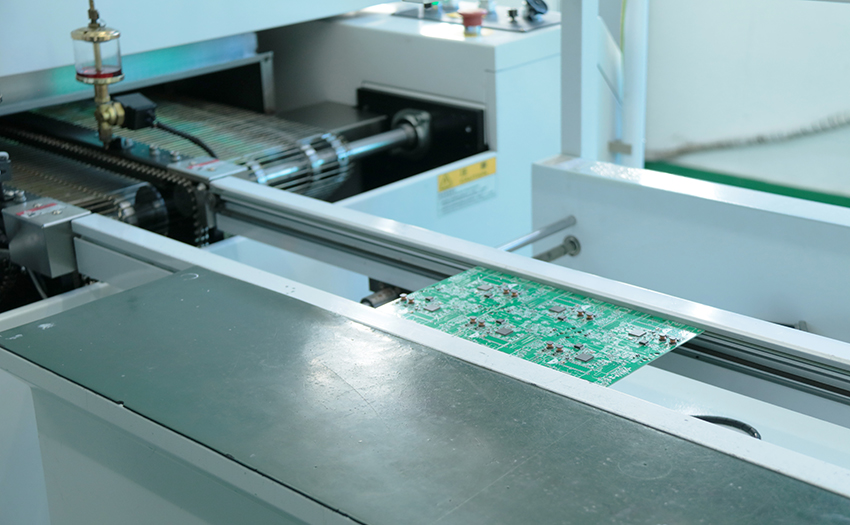

После периода интенсивной и упорядоченной установки, ввода в эксплуатацию и обучения работе с оборудованием производственная линия SMT компании Shenzhen HDV Photoelectron Technology Co., LTD была официально запущена в производство 15 августа 2019 года. До этого было завершено полное производство SMT платы. , оператор оборудования был дополнительно ознакомлен с рабочим процессом и рабочими точками всего оборудования. В настоящее время рабочее состояние хорошее.

SMT (технология поверхностного монтажа) в настоящее время является самой популярной технологией и процессом в отрасли сборки электроники. После посещения мастерской SMT производственный процесс SMT в основном включает в себя несколько важных процессов, таких как автоматическая печатная машина GKG, японская машина для размещения JUKI, оплавление пайка, Shenzhou Vision AOI, волновая пайка DIP. Строгое и точное выполнение каждого процесса является предпосылкой для обеспечения качества продукции.

1.Знакомство с основным оборудованием:

⑴.Автоматическая печатная машина GKG:

Благодаря офсетной печати паяльной пасты и функции автоматического обнаружения печати можно предотвратить и контролировать 70% распространенных дефектов при операциях поверхностного монтажа.

Отправьте одну машину, автоматическую присоску, перенесите печатную плату на следующую станцию (автоматическая печатная машина).

⑵.Япония JUKI Монтажник:

Универсальная машина оснащена высокоточной камерой, которая может идентифицировать нижние галтели припоя типа BGA и QFN или интегрированные SOP и PLCC с шагом 0,4 мм.

Япония JUKI KE-2060 Монтажное устройство

⑶. Пайка оплавлением:

Максимальная ширина печатной платы: 500 мм.

Температурная зона: восемь температурных зон, независимый и точный контроль температуры, адаптируется ко всем видам печатных плат, компонентов и процессов.

После пайки оплавлением он переходит на этап охлаждения и также может быть временно сохранен. Этот процесс может временно хранить 20 шт.

⑷.Шэньчжоу Видение АОИ

Полностью автоматический оптический контроль после печи с возможностью обнаружения компонентов размером 0,6 * 0,3 мм (0201). Цветная камера Ricoh 3CCD в Японии может точно определять изменение цвета каждого компонента, а также сравнивать и обнаруживать плохие результаты путем сравнительного анализа, обрабатывая 180 точек обнаружения в секунду. Быстрая доставка и контроль качества гарантированы.

Детектор AOI может определять тип компонента и эффект сварки, автоматически определяя хороший и дефектный продукт.

2.Мощность производственной линии

Каждая линия может производить типы деталей: 120 типов передних, 80 типов задних и 40 типов универсальных дисковых питателей МТС для бесперебойного использования, всего 240 видов деталей.

Производительность: 60000CPH на линию, рассчитанная на 150 точек на PCBA, может производить 400 штук в час и может производить 8000 штук PCBA в день в течение 20 часов.

С запуском новой производственной линии компания значительно сократит время на исследования и разработки производства прототипов и производства по заказам клиентов. Время выполнения большинства продуктов можно контролировать в течение одной недели.

Внедрение производственной линии SMT позволит эффективно решить проблему сварки некоторых деталей, которые невозможно спаять вручную в процессе электромонтажа нашей компании, и значительно повысить эффективность электромонтажных работ, качество сварки и качество контроля.